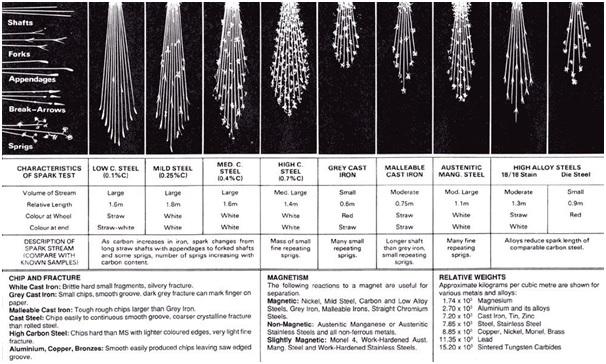

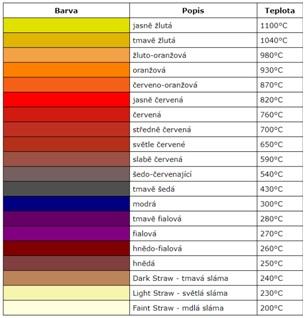

Na základě mého subjektivního, ničím nepodloženého a velmi nezkušeného dojmu jsem došel k závěru, že tento kus oceli je už dostatečně homogenizovaný a vyčištěný pro daný účel. Celkový počet vrstev by měl být přibližně 50 (3x3x2x3-ztráty=54-ztráty). U výsledného plocháče jsem zkusil zakalit konec z jasně červené barvy do vody a následně nechal popustit zbytkovým teplem na světlou slámu. Tvrdost zakalené části nemám jak přesně změřit, ale pilník o neznámé tvrdosti po této části klouzal, takže jsem prohlásil kalbu za úspěšnou. Celý plocháč jsem odložil do žhavého dřevěného uhlí a nechal vyžíhat. Z původní kilové houby po překládání zbyl 400 g těžký plocháč. Ztráty tedy činí 60%.

Jsem si jistý, že zkušenější kováři by tento proces zvládli na menší počet ohřevů a celkově si troufám tvrdit, že by se ztrátovost mohla snížit minimálně na 50% nebo i méně. Možnosti, jak snížit ztráty, bych viděl následovně:

1) Snížením teplot pro kování

• V mém případě jsem téměř každý ohřev prováděl až na svařovací teplotu v domnění, že pakety budou lépe prokovány a dokonaleji svařeny. Bohužel jsem tím zapříčinil to, že odhořelo velké množství materiálu. V ideálním případě bych měl svařovací teploty dosahovat pouze v případě nutnosti svařit rozdělený paket a pokud možno jej svařit na první ohřev. Následující ohřevy za účelem vytahování plocháče provádět při kovacích teplotách 900°C -1100°C.

2) Zamezení přístupu vzduchu k železnému paketu

• Na některých „instruktážních“ videích na youtube jde vidět, jak Japonští kováři paket před svařením obalí do mokrého rýžového papíru a polijí to celé bahenní břečkou. Domnívám se, že tento krok je dělán z důvodu omezení přístupu vzduchu a tímpádem menší oxidaci železa během ohřevu a tedy usnadnění sváru za menšího úbytku materiálu.

3) Být šikovnější, přesnější, rychlejší

• Kdyby byl člověk trochu zručnější a nevypadávalo mu žhavé železo z kleští na podlahu a pak se ho marně nesnažil opět chytit, mezitím co mu chladne na podlaze, tak by ušetřil určitě několik ohřevů. A kdyby kovář dodržoval kovací teploty a neřezal do paketu za červené barvy, tak by pak nemusel po následujícím ohřevu opravovat vytvořené trhliny.

Tělo sekery

Na tělo sekery jsem použil lupu vytavenou z limonitu nasbíraného v Olomučanech. Lupa měla přesně 4kg, a jelikož v kovárně nemám žádného živého pomocníka, můj pérový buchar má příliš malý zdvih a také abych nemusel nahřívat takovou masu železa, musel jsem rozdělit lupu za tepla na půl pomocí sekáče. Rozdělení lupy se povedlo asi na 5. ohřev do stavu, jaký je vidět na obr. 12 a následně byla „rozlomena“ za studena.

O Staré Huti

O Staré Huti Cesta železa Moravským krasem

Cesta železa Moravským krasem Kalendář akcí

Kalendář akcí

Komentáře

dominik talla

1. Srpen 2025 - 11:44

Trvalý odkaz

Celkové zhodnocení popsaného kovářského výkonu a další komentáře

Práci a nutné úsilí kolegy J. Hausnera nelze zhodnotit jinak než jako skvělý pokus o něco, co není běžně bráno v potaz - přímé zpracování železné houby/lupy přímo na hotový produkt, a to za určitých specifických podmínek kování, jež nastíním níže a doplním patřičnými odkazy.

Kolega Hausner se v rámci svých tří pokusů dopracoval k tomutéž závěru, jako naši předci: Má-li být vykována sekera přímo z železné houby bez nutnosti vše nesčetněkrát překládat za výrazných ztrát materiálu, je jediná šance, jak vytvořit oko pro toporo, vskutku pouze přeložení dlouhého plocháče napůl, svaření k sobě lícujících částí, z nichž má břit vzniknout, a poté úprava tvaru oka na patřičný rozměr/průřez zamýšleného topora. Tato technika byla používána v novověku (s některými obměnami) pro zhotovení většiny seker alespoň na americkém kontinentu. Video, dokumentující celý postup od sběru rudy přes její hutnění až po výslednou sekeru, je zde:

https://www.youtube.com/watch?v=2M4FZn7xwcg

Je nutno podotknout, že jeden z účastníků a autorů daného videa (Lee Sauder) je též autorem článku, jenž mě osobně v roce 2013 inspiroval k tomu, ponechávat strusku v nístěji kusové pece co nejdéle, aby chránila vznikající kov před oxidací a přeuhličením a zároveň umožnila lepši svaření částic železa do kompaktní houby. Naše vlastní experimenty tuto skutečnost dokázaly - je-li přítomno příliš málo strusky u přiliš bohatých rud, výtěžek železa je sice vysoký (téměř 50 wt% vůči hmotnosti původní rudy), ale materiál je přeuhličený a ne zcela 'svařený', tímpádem docela lámavý. Jediní, kdo se z takového výsledku radují, jsou Japonci a Japanofilové s jejich meči.

Že lze překovat železnou houbu v hotový produkt (zde motyku), a to zcela bez použití taviva, je zdokumentováno v závěru poměrně dlouhého, ale zajímavého videa z africké republiky Burkina Faso, jehož odkaz je uveden níže:

https://www.youtube.com/watch?v=RuCnZClWwpQ

Co je zde patrné, je skutečnost, že téměř každé nahřátí pro překování dané houby v jemné tělo motyky vždy dosahuje až její svařovací teploty (prskavé jiskřičky), kdy zjevně v houbě obsažená struska, jenž je při daných teplotách již kapalná a tímpádem zároveň z houby ždímaná, nahrazuje borax či jiná taviva a umožňuje tak svaření dutin v houbě, vedoucí ke kompaktnosti a použitelnosti výsledného materiálu.

dominik talla

1. Srpen 2025 - 12:01

Trvalý odkaz

Dodatek - uhlíkatost našich lup a proč tomu tak je...

Autor příspěvku správně určil, že materiál samotných železných hub/lup, získávaných tavbami v Josefově, jako je i ta, kterou použil pro svůj experiment se sekerami, je sám o sobě dostatečně nauhličen a tímpádem kalitelný.

Důvod toho tkví ve velikosti našich měchů a zátěže na nich. To způsobuje, že je struska z horní strany formující se houby více 'odfukována' do zadní části nístěje, exponujíc tak povrch kovu, čímž se tento více nauhličuje v přítomnosti CO (oxidu uhelnatého), jenž vzniká důsledkem hoření paliva (dřevěného uhlí) za daných vysokých teplot.

Pro snížení míry nauhličení lze dodat do rudní směsi více struskotvorné přísady (do určité míry), nebo ubrat na velikosti měchu a hmotnosti závaží na něm. Opět ale jen do určité míry - železná houba vzniknuvší v 'příliš chladné' nístěji důsledkem nízké vstupní rychlosti vzduchu do útrob pece dyznou je mnohem poréznější a drobivější!